《 ปัญหา 》

กระบวนการผลิตต้องการเพิ่มความเร็ว แต่เครื่องทำความร้อนแบบดั้งเดิมมีข้อจำกัดด้านขนาดและรูปทรง ทำให้การให้ความร้อนอย่างมีประสิทธิภาพทำได้ยาก

《 ⇒คะแนนสำหรับการปรับปรุง 》

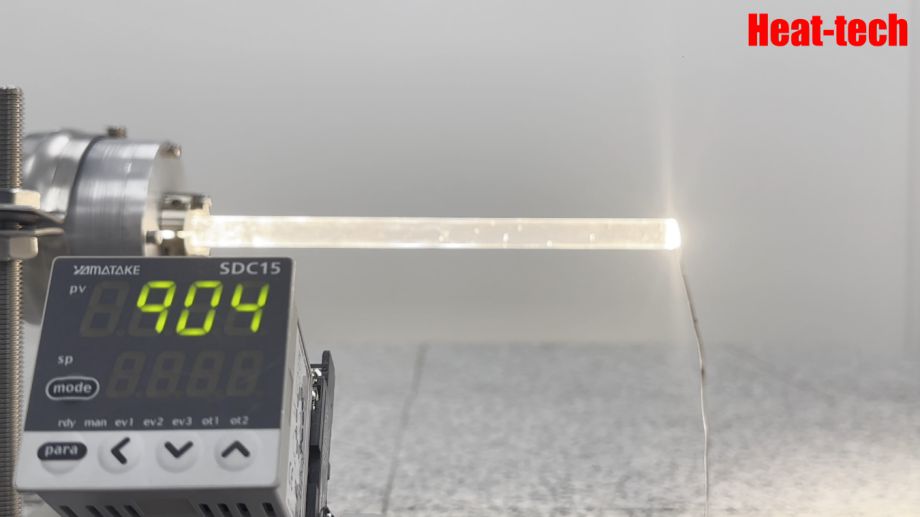

โดยใช้ เครื่องทำความร้อนเส้นคาร์บอน เราสามารถออกแบบให้มีขนาดกะทัดรัดโดยมีความยาวในการให้ความร้อน 475 มม. และขนาด 40 ซม. ช่วยให้สามารถให้ความร้อนได้ที่ความเร็วที่ต้องการ ส่งผลให้ประสิทธิภาพของกระบวนการผลิตดีขึ้น นอกจากนี้ เครื่องทำความร้อนเส้นคาร์บอน ยังมีการออกแบบที่มีประสิทธิภาพและขนาดเล็ก ช่วยประหยัดพื้นที่และรองรับการปรับเปลี่ยนเลย์เอาท์ของอุปกรณ์ได้อย่างยืดหยุ่น